5. ทดสอบเชิงกลของวัสดุ (Mechanical Testing)

ทดสอบเชิงกลของวัสดุ (Mechanical Testing) เพื่อหาความเหมาะสมตามความต้องการในการออกแบบชิ้นส่วนนั้น ๆ ประเมินโอกาสการแตกหักของชิ้นส่วนที่ออกแบบ หาค่าความปลอดภัยในขณะที่ใช้งานของชิ้นส่วนที่ออกแบบ

5.1 การทดสอบหาค่าความแข็ง (Hardness Test)

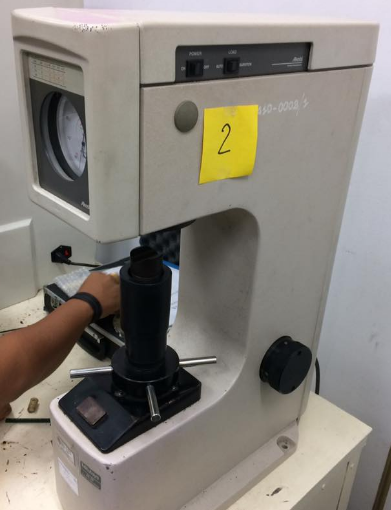

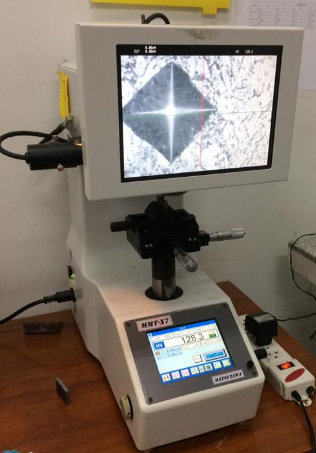

เครื่องทดสอบค่าความแข็ง ดังรูปที่ 14 การทดสอบหาค่าความแข็งเพื่อศึกษาการต้านทานของวัสดุที่มีต่อการเปลี่ยนรูปอย่างถาวร การกดหัวทดสอบลงบนชิ้นทดสอบ

จะมีวิธีการทดสอบ อยู่ 4 วิธีได้แก่

1. การทดสอบแบบเบอร์ริเนล (Brinell Hardness Test)

2. การทดสอบแบบวิคเกอร์ (Vickers Hardness Test)

3. การทดสอบแบบนูป (Knoob Test) และ

4. การทดสอบแบบร็อคเวล (Rockwell Hardness Test)

1.การทดสอบแบบเบอร์ริเนล (Brinell Hardness Test)

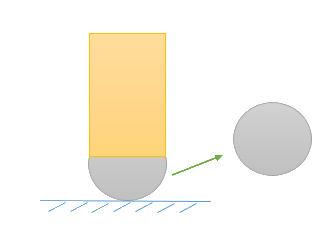

การทดสอบแบบเบอร์ริเนลเหมาะสมกับการวัดความแข็งของชิ้นงานที่มีขนาดใหญ่ แรงกดที่กระทำกับลูกบอลเหล็กกล้าชุบแข็งลงบนผิวชิ้นงาน ดังรูปที่ 15 ช่วงระยะเวลามาตรฐาน (10 – 15 นาที) ภายใต้ภาระงานมาตรฐาน หลังจากนั้นนำภาระงานออกแล้วรอยเว้ารูปวงกลมจะถูกวัดในแนวตั้งฉากทั้ง 2 ทิศทาง เพื่อที่จะอ่านค่าเฉลี่ย

ข้อจำกัดของเบอร์ริเนล

a) รอยมีขนาดใหญ่ (เช่นเส้นผ่านศูนย์กลาง 2 - 4 mm) ซึ่งเป็นการเพิ่มความเค้นให้แก่ชิ้นงานมากขึ้น อาจจะไม่เป็นที่ยอมรับได้ เช่น ตัวถังรถยนต์ แต่สามารยอมรับได้ที่กระบอกสูบรถยนต์

b) รอยกดที่ใหญ่ลึก ทำให้เสียโอกาสการใช้งานของชิ้นงานนั้น และไม่สามารถดูโครงสร้างที่ตำแหน่งรอยกดนั้นด้วย

c) วัสดุที่แข็งมากจะทำให้อินเดนเตอร์ผิดรูป ด้วยเหตุนี้การทดสอบแบบเบอร์ริเนลจึงใช้วัดกับวัสดุได้ไม่เกิน 450 HB หากเป็นบอลเหล็กกล้า และไม่เกิน 600 HB สำหรับบอลทังสเตนคาร์ไบด์

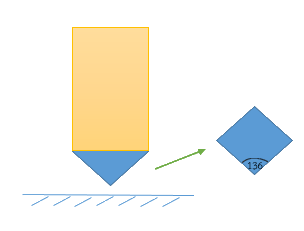

2. การทดสอบแบบวิคเกอร์ (Vickers Hardness Test)

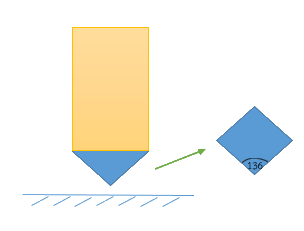

เป็นการวัดความแข็งโดยใช้หัวกดเพชรที่มีลักษณะเป็นพีรมิดฐานสี่เหลี่ยม ที่ปลายหัวกดมุม 136 องศา ดังรูปที่ 16 ถูกออกแบบมาเพื่อให้ชนะปัญหาที่อยู่ในการทดสอบแบบเบอร์ริเนลจากการใช้หัวกดทรงกลม ความแข็งแบบวิคเกอร์จะเป็นฟังก์ชั่นกับภาระแรงที่กระทำบนหัวกด และขนาดของรอยกดในวัสดุที่ทดสอบ

ข้อจำกัดของการทดสอบแบบวิคเกอร์

a) รอยกดขนาดเล็ก (ยากที่จะเห็นด้วยตาเปล่า) ผิวของชิ้นงานต้องขัดให้เรียบก่อนทดสอบด้วยซิลิกอนคาร์ไบด์ และผิวเดียวกันนั้นต้องตั้งฉากกับหัวกดระหว่างการทดสอบอีกด้วย

b) ต้องใช้เวลานานสำหรับการทดสอบความแข็งแบบวิคเกอร์

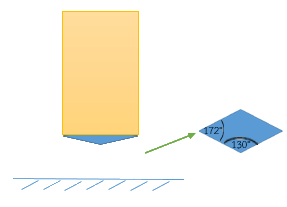

5.1.2.3 การทดสอบแบบนูป (Knoob Test)

การทดสอบความแข็งของชั้นที่บาง ๆ จะใช้การทดสอบแบบนูปมากกว่าการทดสอบแบบวิคเกอร์เพราะ ว่าภายใต้ภาระเดียวกันหัวกดเพชรแบบพีรมิดฐานสี่เหลี่ยมทำมุม 136 องศา (แบบวิคเกอร์) จะเจาะลงไปน้อยกว่าแบบ หัวกดเพชรพีรมิดฐานสี่เหลี่ยม หัวกดแนวยาวจะทำมุม 172 องศา แนวสั้นทำมุม 130 องศา (แบบนูป) ดังรูปที่ 17

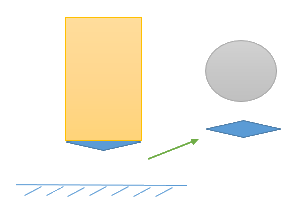

5.1.2.4 การทดสอบแบบร็อคเวล (Rockwell Hardness Test)

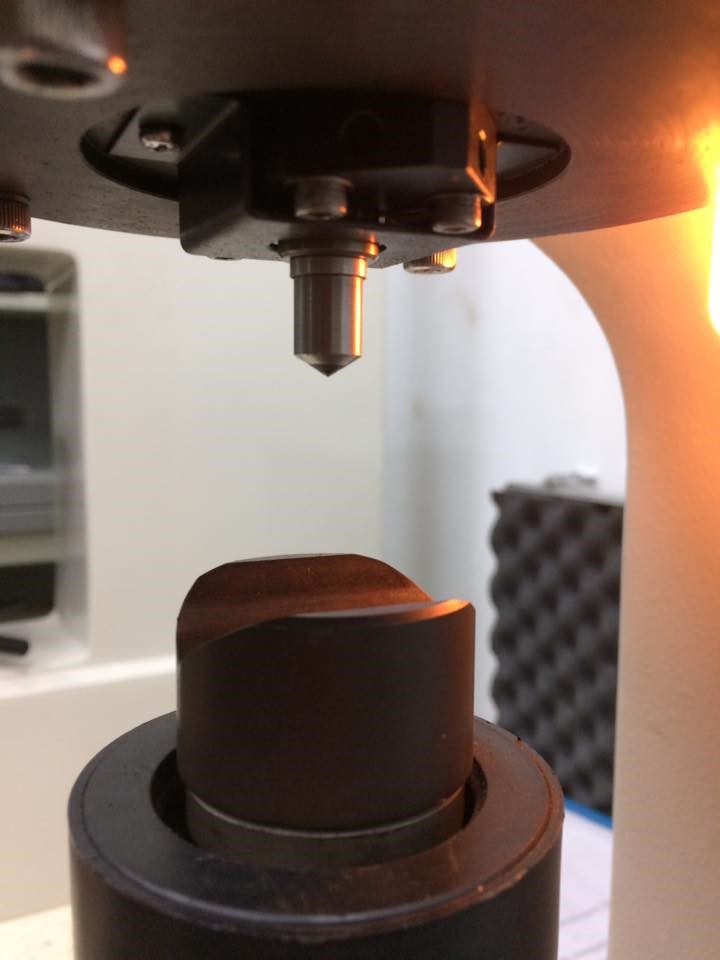

เครื่องทดสอบความแข็งแบบร๊อคเวล ดังรูปที่ 18 เหมาะสมกับชิ้นงานที่มีความแข็งสม่าเสมอตลอดทั้งชิ้นงาน เป็นวิธีที่นิยมใช้มากที่สุด โดยการวัดความแข็งจาก “ความลึก” ระยะกดที่ถูกหัวกดด้วยแรงคงที่ ซึ่งต่างจาก 3 แบบแรกที่วัดแรงกดต่อหนึ่งหน่วยพื้นที่ วิธีนี้สามารถเลือกวัดความแข็งได้หลายสเกลเพื่อหาค่าความแข็งที่เหมาะสมที่สุด หัวกดจะเป็นทรงพีรมิดฐานสี่เหลี่ยมมุม 120 องศา และทรงกลม ดังรูปที่ 19

ในการทดสอบแบบร๊อคเวลจะมีสเกลวัด แบ่งตามหัวกด และน้ำหนักที่ใช้ในการทดสอบตามตารางที่ 20

| สเกล | หัวกด | น้ำหนักต่ำสุด (kgf) | น้ำหนักสูงสุด (kgf) |

| A | Diamond cone | 10 | 50 |

| B | 1/16" steel ball | 10 | 90 |

| C | Diamond cone | 10 | 140 |

| D | Diamond cone | 10 | 90 |

| E | 1/8" steel ball | 10 | 90 |

| F | 1/16" steel ball | 10 | 50 |

| G | 1/16" steel ball | 10 | 140 |

| H | 1/8" steel ball | 10 | 50 |

| K | 1/8" steel ball | 10 | 140 |

| L | 1/4" steel ball | 10 | 50 |

| M | 1/4" steel ball | 10 | 90 |

| P | 1/4" steel ball | 10 | 140 |

| R | 1/8" steel ball | 10 | 50 |

| S | 1/8" steel ball | 10 | 90 |

| V | 1/8" steel ball | 10 | 140 |

ตารางที่ 20 แสดงค่าสเกลที่ใช้ตามชนิดของหัวกด และน้าหนักที่ใช้ในการทดสอบ

การวัดค่าความแข็งแบบร๊อคเวลสามารถแบ่งระดับความแข็งได้หลายระดับโดยแบ่งเป็นสเกลต่าง ๆ เช่น HRA, HRB, และHRC เป็นต้น วัตถุที่อ่อนจะใช้สเกล A ถ้าความแข็งมีขนาดเพิ่มขึ้นก็จะใช้สเกล B และสเกล C ไปตามลาดับ การวัดค่าความแข็งโดยใช้ สเกล A สามารถวัดค่าได้ช่วงที่กว้างมาก นิยมใช้ในการวัดความแข็งที่ผ่านการทา Heat treatment เช่น ในเหล็กกล้าอบชุบ (Heat-treaded steel)

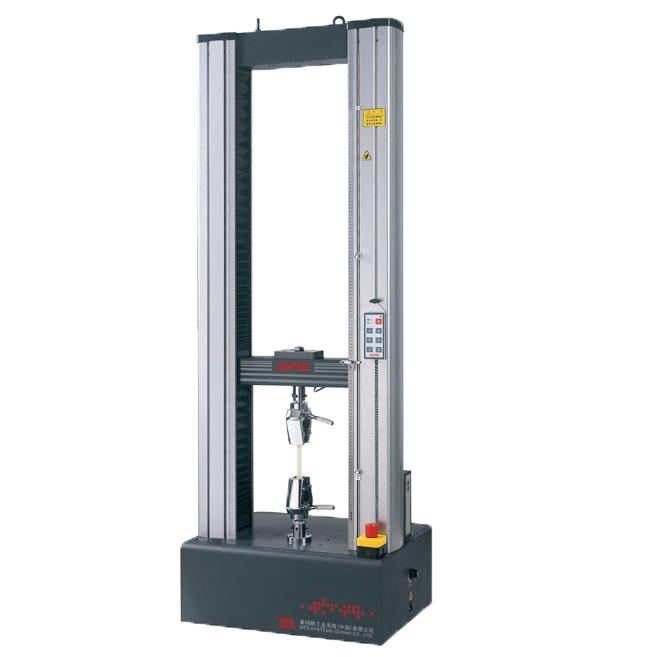

5.2 การทดสอบแรงดึง (Tension Test)

เครื่องทดสอบแรงดึง ดังรูปที่ 21 เพื่อศึกษาการทดสอบการวัดค่าความต้านทานของวัสดุที่รับแรงกระทำต่อวัสดุ,ค่าความต้านแรงดึง(Tensile stress), ความเค้นคราก (Yield stress), ขีดจำกัดความยืดหยุ่น (Elastic limit) และความยืด (Elongation)

วิธีการทดสอบ โดยการนำชิ้นทดสอบมาดึงอย่างช้า ๆ แล้วบันทึกค่าของความเค้น และความเครียดที่เกิดขึ้น

5.3 การทดสอบการโค้งงอสำหรับวัสดุเปราะ (Bend Test for Brittle Materials)

เพื่อศึกษาหาค่าของความเค้น ความเครียด ที่การทดสอบแรงดึงไม่สามารถทดสอบได้ เนื่องจากข้อบกพร่องที่ผิวบ่อยครั้ง และวัสดุเปราะไม่มีค่าความเหนียวไม่สามารถดึงให้ยืดได้ เมื่อวางวัสดุเหล่านี้อาจจะถูกทดสอบโดยใช้การทดสอบโค้งงอ (Bend Test)

วิธีการทดสอบโดยการนำภาระงานมากระทำ 3 จุด โดยใส่แรงกระทำลงไปจนเกิดการแตกหัก ดังรูปที่ 10

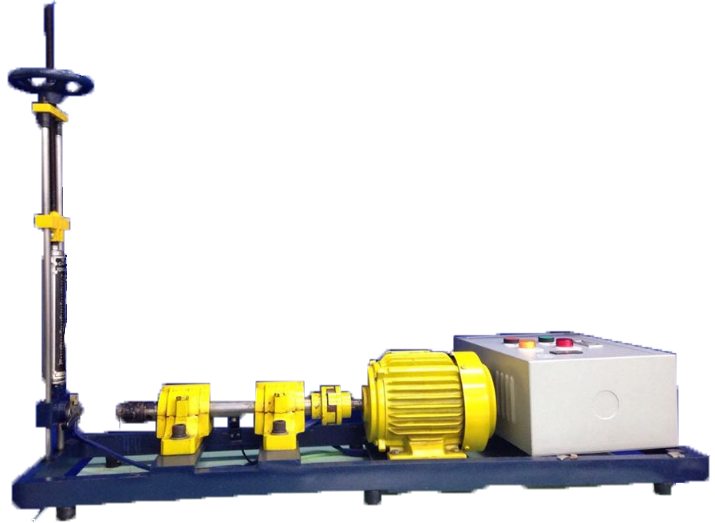

5.4 การทดสอบความล้า (Fatique Test)

เครื่องทดสอบความล้า (Fatique Test) ดังรูปที่ 22 เพื่อศึกษาความต้านทานของโลหะที่มีแรงภายนอกมากระทำ

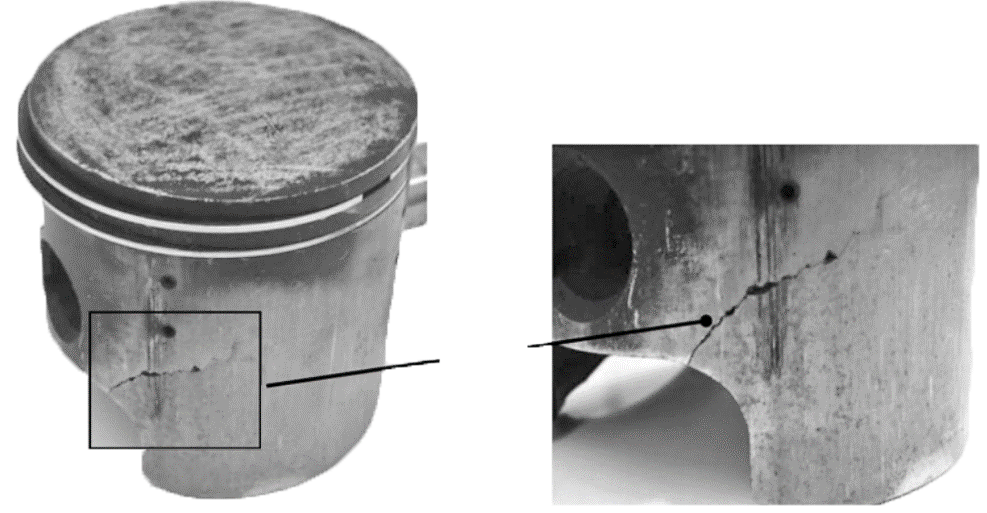

วิธีการทดสอบการให้ปลายของชิ้นงานทดสอบด้านหนึ่งติดอยู่กับมอเตอร์เพื่อให้เกิดการหมุน ส่วนปลายอีกด้านหนึ่งจะประกอบเข้ากับ Bearing เมื่อชิ้นงานหมุนจะทาให้จุดบนผิวชิ้นงานได้รับแรงดึงและแรงกดสลับกันไปทาให้ เกิดความล้าภายในชิ้นงาน จนวัสดุเกิดการขาด เสียหาย เช่นการล้าที่เกิดขึ้นกับลูกสูบ ดังรูปที่ 23

ความเสียหายเนื่องจากการล้าเกิดขึ้น 3 ขั้นตอน

ขั้นที่ 1 เกิดรอยร้าวเล็ก ๆ ที่ผิว

ขั้นที่ 2 มีแรงกระทาเริ่มต้นบ่อยครั้ง รอยร้าวกระจายอย่างสม่าเสมอ

ขั้นที่ 3 มีแรงกระทาต่อเนื่องเป็นวัฏจักร เกิดการแตกหัก

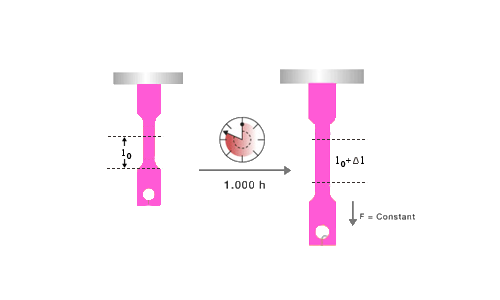

5.5 การทดสอบการครีพ (Creep Test)

เพื่อศึกษาการผิดรูปของวัสดุกับเวลา ที่ปลี่ยนแปลงตามอุณหภูมิ วิธีการทดสอบ โดยการใส่ความเค้นต่อวัสดุที่อุณหภูมิต่าง ๆ วัสดุอาจจะตึง และในที่สุดจะเสียหาย สังเกตเวลาที่วัสดุเสียหาย แม้ว่าความเค้นกระทำน้อยกว่า Yield Strength ที่อุณหภูมินั้น

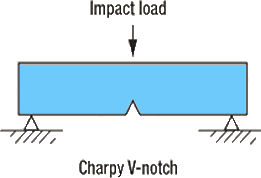

5.6 การทดสอบการตีกระแทก (Impact Test)

เพื่อศึกษาค่าความเปราะ ความเหนียว ที่การทดสอบแรงดึงม่สามารถแสดงได้ วิธีการทดสอบ มี 2 วิธี

1. การทดสอบตีกระแทกแบบชารืปี้ (Charpy Impact Test)

2. การทดสอบตีกระแทกแบบอิซอล (Izod Impact Test)

1. การทดสอบตีกระแทกแบบชารืปี้ (Charpy Impact Test)

เครื่องทดสอบแรงกระแทกแบบชาร์ปี้ ดังรูปที่ 25 วางชิ้นงานไว้ในแนวระดับ และให้ลูกตุ้มตกกระแทกชิ้นทดสอบที่ด้านตรงข้ามของรอยบากบนชิ้นทดสอบ จะต้องวางชิ้นทดสอบให้อยู่ในตำแหน่งที่เหมาะสมชิ้นงานจะต้องสัมผัสอยู่กับจุดหมุนทั้ง 2 ข้าง และตำแหน่งของรอยบากต้องอยู่ตรงกึ่งกลางพอดี ดังรูปที่ 26 ก. เพื่อที่จะได้อยู่ในแนวเดียวกันกับหน้ากระแทกของลูกตุ้มน้ำหนัก ในกรณีที่การทดสอบนั้นเป็นการทดสอบที่อุณหภูมิอื่น ๆ นอกเหนือไปจากอุณหภูมิห้อง ผู้ปฏิบัติจะต้องใช้คีมจับชิ้นงาน (Tongs) จับชิ้นงานจากเตาหรือตู้แช่เย็นมาวางที่แท่นวางชิ้นงานภายใน 5 วินาที เพื่อป้องกันไม่ให่อุณหภูมิของชิ้นงานเปลี่ยนไปจากอุณหภูมิเดิมที่ต้องการทดสอบ

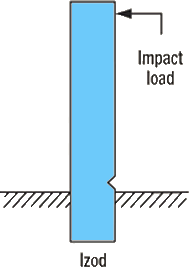

5.6.2.2 การทดสอบตีกระแทกแบบอิซอล (Izod Impact Test)

การทดสอบแบบอิซอล (Izod Test) คล้ายคลึงกับแบบชาร์ปี้ (Charpy Test) แต่ต่างกันที่ การวางชิ้นงานไว้ในแนวตั้งโดยที่แท่นวางชิ้นงานจะขุดเป็นร่องสำหรับสอดปลายด้านหนึ่งลงไป ดังรูปที่ 26 ข.และให้ลูกตุ้มตกกระแทกชิ้นทดสอบด้านที่มีรอยบาก โมเมนต์แรงดัดที่กระทำกับชิ้นงานจึงคล้ายคลึงกันกับการใช้แรงดัดกระทำกับคานตรงที่ยึดปลายด้านเดียว (Cantilever beam) อย่างไรก็ตามการทดสอบแบบอิซอล (Izod Test) ไม่เป็นที่นิยมแพร่หลายเหมือนกับแบบชาร์ปี้ (Charpy Test) และมีค่าพลังงานกระแทกของวัสดุชนิดต่าง ๆ ในตำราหรือเอกสารอ้างอิงน้อยมาก